无机陶瓷膜元件

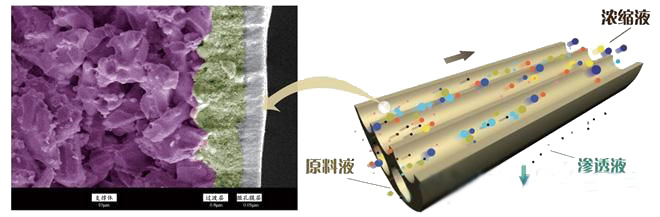

氧化铝陶瓷膜截面电镜照片 + 瓷膜错流过滤原理示意图

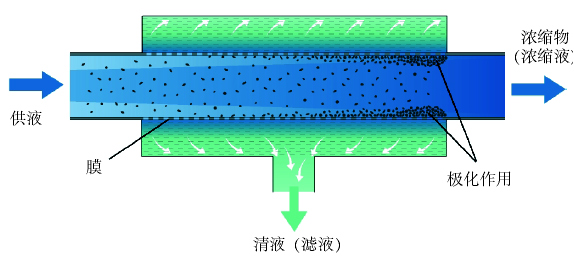

无机陶瓷膜是以氧化铝、氧化钛、氧化锆等经高温烧结而成的具有多孔结构的陶瓷过滤材料,多孔支撑层、过渡层及微孔膜层呈非对称分布,过滤精度涵盖微滤、超滤、纳滤。陶瓷膜过滤是一种“错流过滤”形式的流体分离过程:原料液在膜管内高速流动,在压力驱动下含小分子组分的澄清渗透液沿与之垂直方向向外透过膜,含大分子组分的混浊浓缩液被膜截留,从而使流体达到分离、浓缩、纯化的目的。

我们的优势

建立于无机材料科学基础上的陶瓷膜具有比板框、离心机、硅藻土及聚合物膜等分离介质所无法比拟的一些优点:

•化学稳定性好,能耐酸、耐碱、耐氧化;

•耐有机溶剂, 耐高温;

•机械强度大,耐磨性好;

•寿命长,处理能力大;

•孔径分布窄,分离精度极高,可达纳米级过滤;

•易清洗,可在线药剂或高温消毒,可反向冲洗。

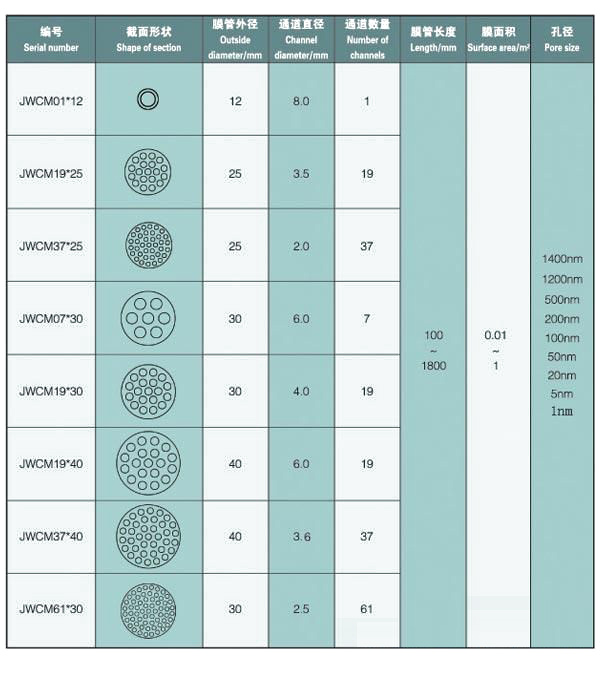

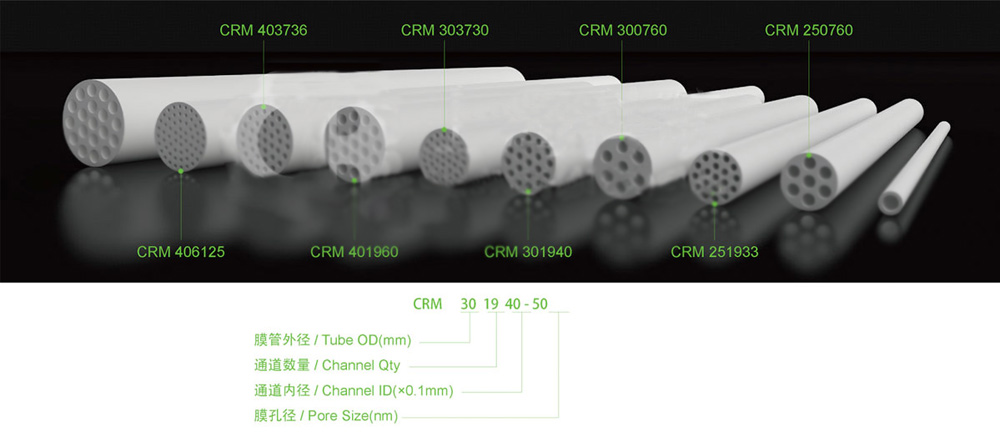

产品规格Specification

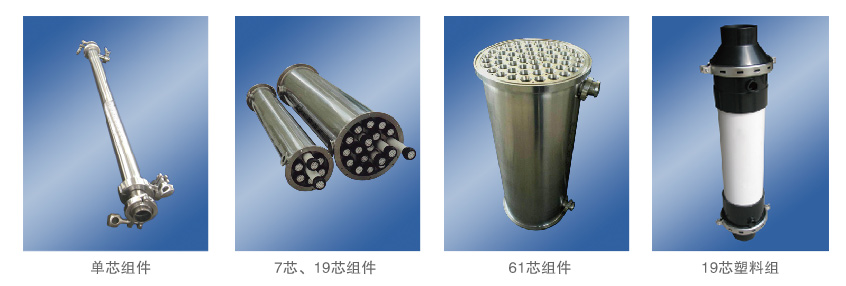

膜外壳组件Membrane Housing&Module

陶瓷膜组件

膜组件是装配陶瓷膜元件的耐压壳体,根据工业生产需要可以通过不同规格的膜组件壳体实现不同外径、不同面积的陶瓷膜元件的集中装填。单套膜组件装填膜面积为0.02m2至22m2不等。膜组件的外形设计、密封设计等对陶瓷膜成套系统的运行至关重要。

装填膜元件数:1,3,7,12,19,37,61,76,91,138,241等

匹配膜元件长度直径:100~1800mm/外径:25、30、40mm

主体材质:SUS304(L),SUS316(L),Ti,碳钢/衬胶(carbon steel with rubber),PVC,FRPP

密封材质:三元乙丙胶(EPDM),氟橡胶(Fluoro Rubber),硅橡胶(Silicon),聚四氟乙烯(PTFE)

接口形式:法兰(Flange),卡箍(Clamp),活接(Whorl coupling)

压力等级:0-1.0Mpa,0-1.6Mpa,0-2.5Mpa,0-4.0Mpa

标准:ISO,DIN/化工级,卫生级。

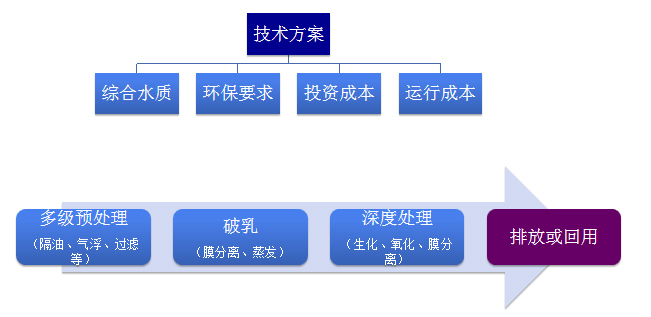

陶瓷膜的应用:

1.含油废水

达标排放、中水回用及零排放

合普科技陶瓷膜含油废水处理设备具有耐腐蚀、机械强度高、占地面积小、孔径分布窄、使用寿命长等突出优点,且运行稳定、通量高、出水水质好、含油量<5ppm,广泛适用于轧钢、镀锌、喷涂、金属切削、油脂碱炼等生产过程产生的污水处理,辅以RO等深度处理工艺可实现回用或零排放。

应用领域:

(1)冷轧乳化液污水处理

(2)轧铜/轧铝乳化液污水处理

(3)喷涂线脱脂清洗液处理

(4)油脂碱炼污水处理

(5)镀锌线脱脂清洗液处理

(6)机械加工业含油污水处理

(7)印钞污水处理

(8)...

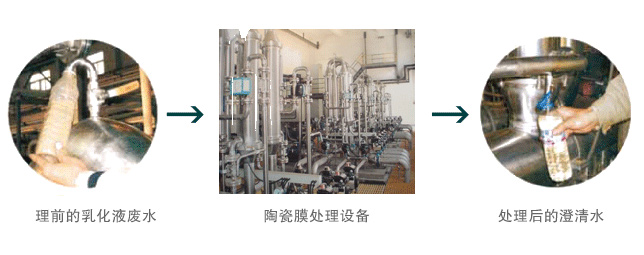

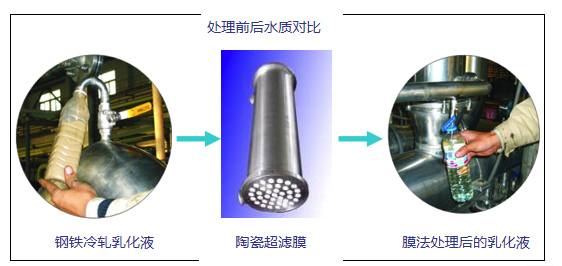

冷轧乳化液污水处理

在轧钢生产过程中为消除冷轧产生的热变形,需用乳化液进行冷却和润滑,由此产生冷轧乳化液废水。公司采用陶瓷超滤膜+MBR集成技术处理冷轧乳化液污水已取得非常良好的效果。

技术特点

(1)油截留率高,出水含油量<5ppm,达到环保要求;

(2)可实现PLC自动控制,劳动强度低,节省人力成本;

(3)采用错流过滤,耐污染,可维持高通量过滤;

(4)设备易损件少,维护简单,维修费用低;

(5)耐酸碱及氧化性物质,耐微生物侵蚀,使用寿命长;

(6)无需使用昂贵的破乳剂、絮凝剂,运行成本低;

(7)膜清洗周期长,清洗通量恢复效果好且稳定;

(8)经过浓缩后可回收大量有价值的废油。

2.化工废水

高价值原料资源化回收/废水达标排放/回用/零排放

化学工业包括有机化工和无机化工两大类,化工产品多种多样,成分复杂,由化工厂排出的废水称为化工废水。化工废水多种多样,多数有剧毒,不易净化,在生物体内有一定的积累作用,在水体中具有明显的耗氧性质,易使水质恶化。

化工废水基本特征如下:

(1)水质成分复杂,副产物多,反应原料常为溶剂类物质或环状结构的化合物,增加了废水的处理难度。

(2)废水中污染物含量高,这是由于原料反应不完全和原料、或生产中使用的大量溶剂介质进入了废水体系所引起的。

(3)有毒有害物质多,精细化工废水中有许多有机污染物对微生物是有毒有害的。如卤素化合物、硝基化合物、具有杀菌作用的分散剂或表面活性剂等。

(4)生物难降解物质多,B/C比低,可生化性差。

(5)废水色度高。

3.钛白废水

废酸回收/二氧化钛回收/偏钛酸回收/洗水达标排放/回用/零排放

采用陶瓷膜+有机膜的集成工艺,通过多段处理,可帮助硫酸法钛白生产企业实现废酸中(亚)铁盐和废硫酸的分别回用;帮助该类企业实现洗水中的二氧化钛、偏钛酸及盐的回用,并能实现洗水的循环使用,实现零排放。

一:硫酸法钛白废液处理技术

核心工艺有:①硫酸法20%废酸处理工艺 ②硫酸法三洗水处理工艺 ③硫酸法二洗水处理工艺

结果展示:

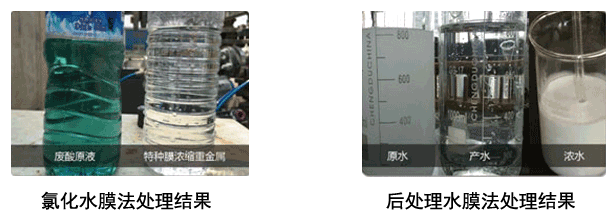

二:氯化法钛白废液处理技术

核心工艺有:①氯化法氯化水处理工艺 ②氯化法后处理水处理工艺

结果展示:

工艺优点

1) 产水水质高: 产水中的SS达到0.1ppm以下,电导率<50μs/cm,水质稳定;

2) 节省占地: 膜法处理钛白废水取代了沉淀池等大面积占地设施,建筑面积大大减小;

3) 节省投资: 钛白粉回收率高,产水循环使用,预算3万吨钛白粉企业每年回收钛白粉超过400万元,节省水资源超过200万元;

4) 使用寿命长: 陶瓷膜不受酸、碱、高温、高压等影响,使用寿命达到5年以上;

5) 操作简单: 技术流程短,控制点少,可实现DCS自动控制。

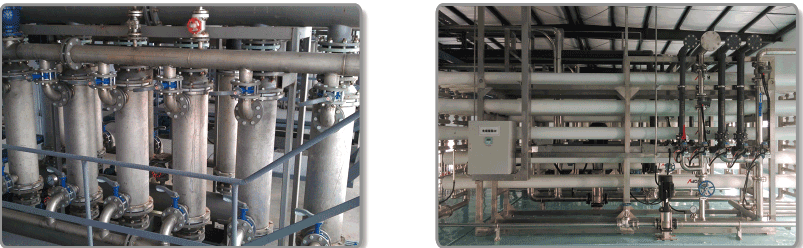

膜法成套设备

四大核心技术

1.耐酸钛白粉颗粒浓缩膜

利用特种工业分离膜,根据钛白粉颗粒的尺寸进行定制,能够稳定的回收浓缩全部钛白粉,截留率100%

2.耐酸金属离子分离膜

用特种分离膜对金属离子进行分离,在不影响酸浓度的前提下得到清洁的酸并对金属离子进行浓缩,以便回收利用

3.稀酸浓缩膜

利用特种酸浓缩膜对干净的吸酸进行进一步浓缩,使其得到浓度较高的清洁酸,同时产生优良的回用水。为酸进一步浓缩做好准备,并大幅度降低了稀酸直接蒸发浓缩的成本

4.MVR 蒸发浓缩

采用德国特种蒸汽压缩技术,使污水实现低温负压蒸发,其能耗为传统蒸发设备的1/3.占地为传统设备的1/5

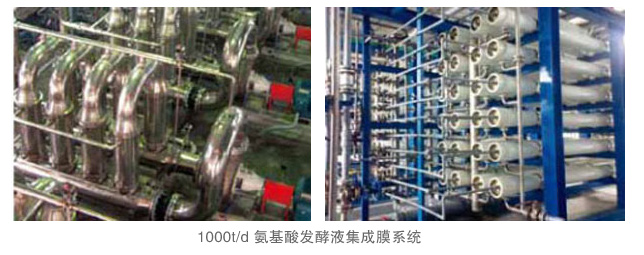

3.医药行业:氨基酸/有机酸

陶瓷膜+有机膜集成膜分离工艺系统与传统工艺相比,具有分离精度高、滤液质量有保证、可维持高通量过滤、产品收率高、废水量少、清洗频率少、无需添加助剂等独特优势,可实现目标产品的脱盐和预浓缩,已成功应用于谷氨酸(钠)、赖氨酸、苏氨酸、色氨酸、缬氨酸、柠檬酸、衣康酸、维生素C等生物发酵企业。

工艺特点:

与传统分离工艺相比,膜分离精度高、孔径分布均匀,滤液质量有保证;膜表面光滑,膜通量衰减速度慢,可维持高通量过滤,且清洗频率减少

提高产品收率、减小废水量,孔径多样化,适合不同种类物料的处理要求

无需添加助剂,浓缩物质(菌丝体、蛋白等)可作为饲料回收

可保证发酵的菌体细胞95%以上的完整和活性

有机超滤膜去除陶瓷膜清液中的小分子蛋白或肽类、核酸、色素等杂质,提高产品纯度及减少污水处理负荷

可实现目标产品的脱盐和与预浓缩,减少后续处理工艺如溶媒萃取、离交、蒸发浓缩的生产负荷

应用产品:

氨基酸类:赖氨酸、谷氨酸、苯丙氨酸、苏氨酸、色氨酸、甘氨酸、精氨酸、谷氨酰胺、茶氨酸、脯氨酸、缬氨酸、异亮氨酸等

有机酸类:乳酸、柠檬酸、衣康酸、丁二酸等

维生素类:维生素C、维生素B2、维生素B12等

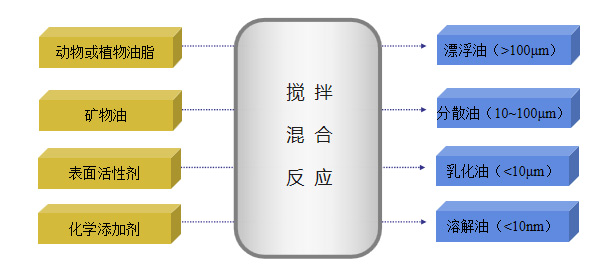

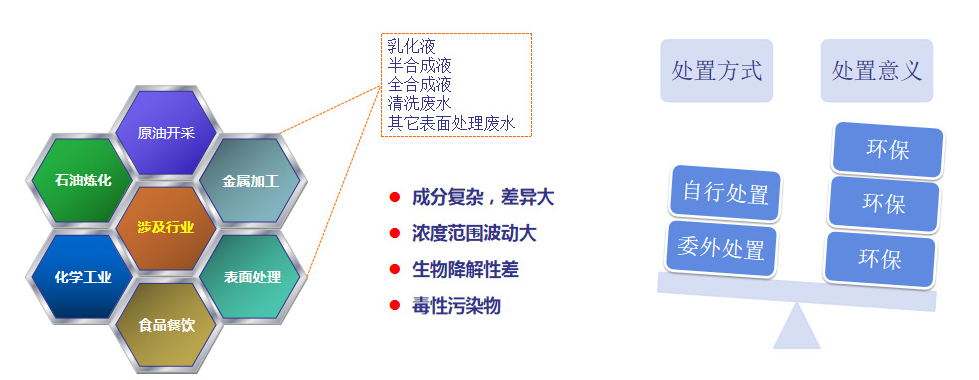

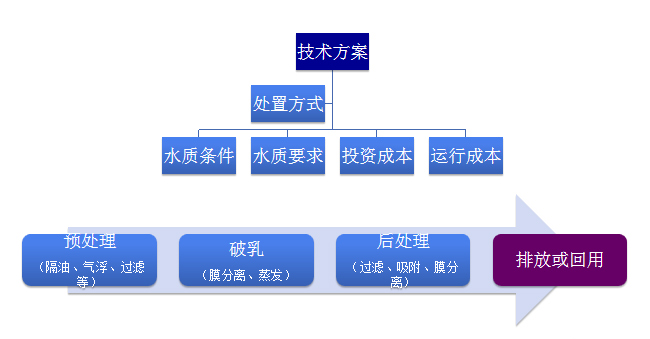

清洗乳化废液特点

1.实现废水再利用,减少水资源浪费,减少其他能源损耗

废水经过处理合格排放,是水资源的巨大浪费。

废水在处理过程中,处理设施的能源损耗、人力、物力投入尽量减少

2.减少二次污染物量,实现整整意义的环保目标

废水经过处理后,根据物质守恒定律,势必将废水中的污染物回收处理

减少在处理过程中其他物质的投入,以及将水份最高量提取,是减少二次污染物量的唯一方法。

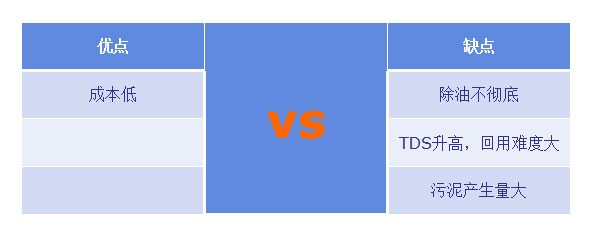

化学法

酸、碱、电解质等破乳剂。

隔油 分离效率低、效果差,适合作为预处理工艺。 |

气浮 分离效率低,适合作为预处理。 |

混凝 效果差,增加后续处理难度。 |

沉降 分离效率低、占地面积大。 |

电分离 设备操作、维护复杂,能耗高,效率低。 |

聚结分离 分离效率低、效果差。 |

离心 分离效果一般。 |

超声波 分离效率低。 |

蒸发 处理效果好,投资大,能耗高。 |

膜分离 分离效果好,投资成本适中。 |

|

|

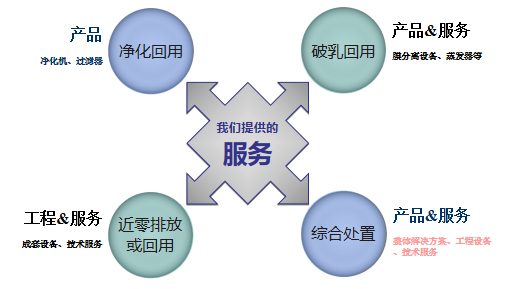

净化回用

去除机械杂质、浮油、细菌,延长使用时间。

主要通过隔油、过滤、杀菌等工艺来实现上述功能,延长加工液的使用时间。

破乳/除油回用

优点:处理过程简单,操作和维护方便,投入成本低。

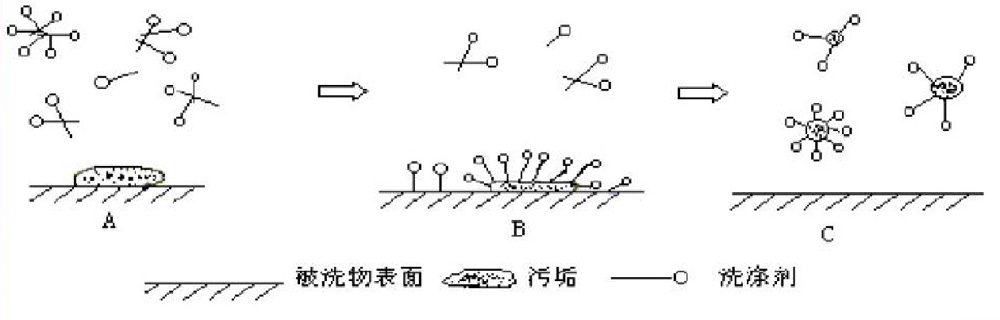

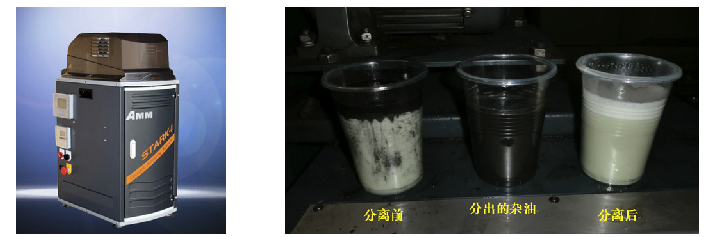

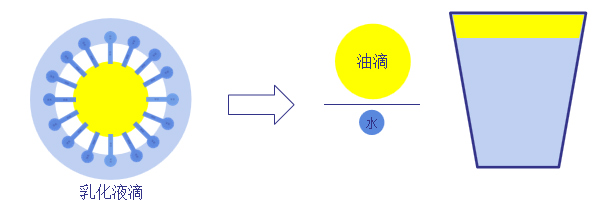

膜分离技术原理

膜分离技术是一种纳米级薄膜分离技术,具有高精度、高效率、低能耗、无相变等特点。

以开发的特种膜材料为分离介质,原料液在压力驱动下,水透过具有纳米级孔道的分离膜,机械杂质、非连续相被截留,能够快速实现含油废水的破乳化。

钢铁冷轧乳化液

乳化液广泛应用于机械加工、金属表面处理过程,用于金属表面的防腐剂、 润滑以及冷却。使用后的废液有机物浓度高、含油高、 色度,污染强度大,处理不当会造成严重的环境污染。

破乳除油是处理乳化液废水的关键问题。

处理后的乳化油含油量<5mg/L,处理效率高,无需使用化学试剂,运行成本低,清液直接回用 。

油田回注水除油

石油开采过程中产生大量含油废水,每吨原油消耗约10吨水,产生的大量含油废水从环保、经济性角度,都有必要进行再利用。油田水回注需要去除水中的油、悬浮物以及造成腐蚀、结垢的成分。

陶瓷膜分离技术用于油田回注水处理,具有出水水质好、出水稳定、工艺流程短、占地小等优点。

处理后的含油废水含油量<5mg/L,悬浮固体含量<1mg/L,悬浮物颗粒直径中值<1μm,达到油田注水水质的A1标准。

近零排放或回用

综合处置